通过透明工具对切屑工具界面进行红外热成像

加工效率和生产率是制造竞争力的关键组成部分。通过精确的模拟进行数字制造已成为发达国家维持和增强其制造业竞争力的计划中越来越重要的组成部分。迄今为止,大多数加工模型仅通过测量的切削力和切屑厚度进行验证。准确的温度测量对于验证模拟的实用性至关重要。之前,很难精确测量切削刀具的温度分布,尤其是通常无法接近的切屑-刀具界面出现的峰值温度。

红外热成像可用于测量表面上的温度分布,而不会对其造成干扰。但是,它需要光学进入目标表面。通过使用透明材料制作工具,可以光学访问通常无法访问的接口。

在金属切削中,众所周知,沿切屑-工具界面的接触应力足够高,以致切屑的前表面与刀具前刀面相吻合,直到其卷曲成不接触为止。这通常被称为粘着摩擦状态。但是,根据通过透明切削刀具以及滑移线模型进行的直接观察,工作材料在被称为延迟流动区的刀具前刀面上滑动。摩擦导致材料快速加热,超出了主剪切区中的温度上升范围。产生的高温是工具磨损的主要原因。

图为用于透明工具的固定装置,反光镜和红外热像仪的观察方向

常用的固有热电偶技术可提供平均界面温度,进行这样的研究非常昂贵。红外热成像技术已用于研究切削刀具,工件,切屑侧面和切屑的自由表面(背面)上的温度分布。对工具和工件的侧面红外热成像,并获得沿工具前刀面与工件和工具侧面的相交点的一维(1D)温度分布。通常,发现这些测量中的不确定性主要由发射率的不确定性决定,对于发射率的15%不确定性,不确定性估计值约为50℃,超过基准值0.14。

已经尝试通过提供对切屑工具界面的光学访问并进行红外热成像来测量切屑工具界面上温度的二维(2D)分布。使用一个0.5 mm厚的金刚石窗口,该窗口沿前刀面距切削刃约100μm。金刚石窗口下方的孔和金刚石出色的导热性对温度场的扰动令人担忧。使用红外热像仪测量芯片表面上不同点在8μm至12μm波长范围内发出的辐射强度。校准包括使用黑体(BB)校准光学系统,以及通过在氮气气氛中加热芯片来测量芯片的发射率。

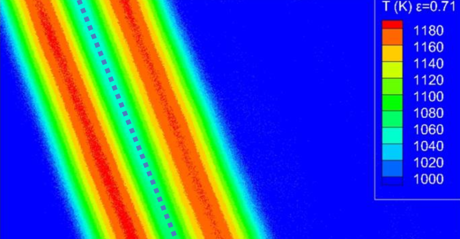

发现低发射率表面的非灰体行为会导致双波长红外测温系统出现明显的系统误差,并开发了测量非灰体补偿因子(NGCF)的程序。但NGCF中的任何误差都会在温度测量中被放大,而单波长热成像中的发射率误差会因温度与强度相关的指数而减小。得出的结论是,单波长红外热成像可以导致更准确的测量,尤其是在温度足够高以至于可以进行近红外热成像的情况下,其强度与温度的指数非常高。

事实证明,使用YAG制成的透明切削刀具可以成功地对诸如Ti-6Al-4V之类的难加工合金进行固溶、退火和回火。此项研究是第一个成功的尝试,其中用透明工具切割了Ti-6Al-4V,并测量了切屑-工具界面的温度分布。从切削刃到接触长度的中点,温度升高,然后降低直至接触结束。分别以1m/s和2m/s的切割速度和50μm/rev的进给速度进行切割时,发现峰值温度为1179 K和1310 K(1037℃)。此处提供的数据的准确性和空间分辨率使研究人员可以使用此数据来验证和微调切削模拟中使用的材料和摩擦模型。