小型防爆多功能云台:高危场景下的智能监控与作业利器

在石油化工、煤矿开采、燃气储运等高危环境中,易燃易爆气体、粉尘的存在,对现场设备的安全性、适应性提出了严苛要求。传统监控或作业设备要么体积庞大难以灵活部署,要么缺乏专业防爆设计,易成为安全隐患。小型防爆多功能云台凭借 “小体积 + 高防爆 + 多场景适配” 的核心优势,突破高危环境设备应用的痛点,成为现场监控、数据采集、辅助作业的关键工具,为高危场景安全管理与高效作业提供有力支撑。

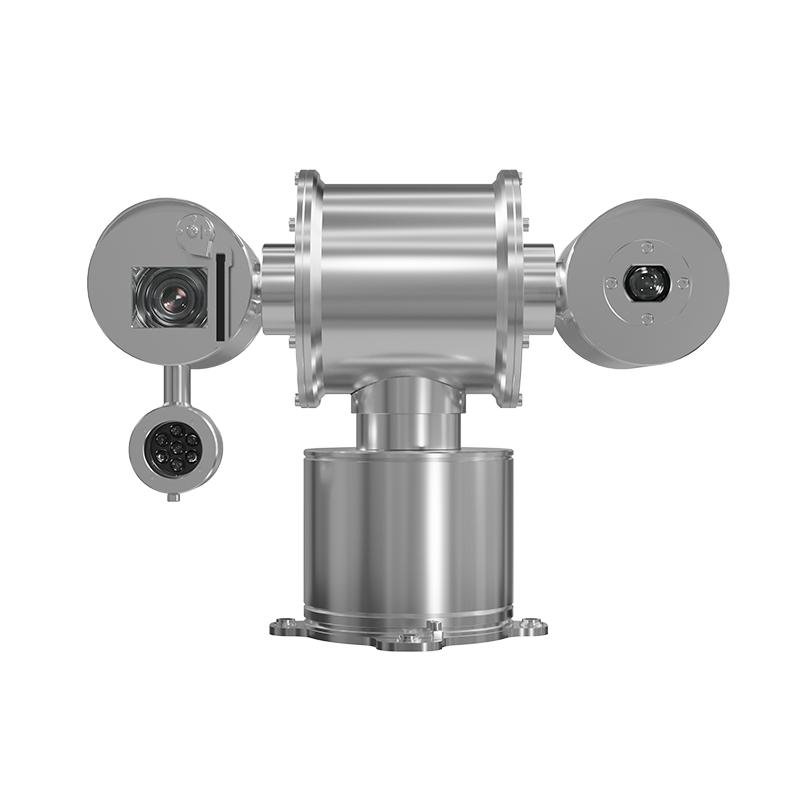

小型防爆多功能云台的首要优势,在于严苛的防爆设计与安全保障,适配高危环境核心需求。这类云台严格遵循国家防爆标准(如 GB 3836 系列),通过隔爆型、增安型等复合防爆结构,将内部电路、电机等可能产生电火花的部件与外部易燃易爆环境完全隔离,可在 II 类 B 级、T4 组及以下的爆炸性气体环境中安全运行 —— 无论是石油炼化厂的储罐区,还是煤矿井下的掘进工作面,都能避免设备自身引发的爆炸风险。同时,云台外壳采用高强度铝合金或不锈钢材质,不仅具备抗冲击、防腐蚀性能(可耐受酸碱气体、粉尘侵蚀),还能在 - 30℃至 60℃的极端温度下稳定工作。例如,在某大型炼油厂的催化裂化装置区,部署的小型防爆云台可长期耐受油气浓度波动,连续运行 365 天无故障,彻底解决了传统非防爆设备 “不敢用、用不久” 的问题,为现场安全监控筑牢第一道防线。

其次,“小型化 + 灵活部署” 的特性,让其在复杂场景下的覆盖能力远超传统设备。相较于传统防爆云台动辄数十公斤的重量、需固定支架安装的设计,小型防爆多功能云台重量普遍控制在 5 公斤以内,部分轻量化型号仅 2-3 公斤,且支持壁挂、吊装、磁吸等多种安装方式 —— 既能安装在炼化厂管道支架的狭窄空间,也能固定在煤矿井下的巷道侧壁,甚至可搭载在巡检机器人、无人机上实现移动作业。这种灵活部署能力,让高危场景的 “监控盲区” 无所遁形:在燃气输配站,工作人员可通过磁吸式安装,快速在不同阀门井上方部署云台,实时监测阀门泄漏情况;在小型化工厂的反应釜区域,利用其小体积优势,可在设备密集的车间内实现 360° 无死角监控,避免因设备遮挡导致的监控漏洞。某燃气公司在老旧管网改造中,通过携带小型防爆云台的巡检无人机,仅用 1 天就完成了原本 3 天的管道沿线泄漏排查,效率提升 200%,且全程无需人员进入密闭井室等高危区域,大幅降低作业风险。

多功能集成则是其核心竞争力,可一站式满足监控、数据采集、辅助作业等多元需求。小型防爆多功能云台并非单一的监控设备,而是集成了高清摄像、环境传感、远程控制等多种功能模块:摄像模块支持 4K 高清画质与红外夜视,即使在煤矿井下无光照环境或炼化厂夜间作业时,也能清晰捕捉设备状态、人员操作细节;环境传感模块可实时采集现场可燃气体浓度(如甲烷、丙烷)、温度、湿度数据,当气体浓度接近爆炸下限(LEL)时,立即触发本地声光报警与远程平台推送,实现 “监控 + 预警” 一体化;部分高端型号还支持远程控制的云台俯仰(-90° 至 90°)与旋转(360° 连续旋转),配合激光测距功能,可辅助工作人员远程测量设备间距、管道尺寸,避免近距离接触高危区域。例如,在某煤矿的综采工作面,小型防爆云台通过集成的瓦斯传感器与高清摄像头,既能实时监测瓦斯浓度,又能远程观察采煤机运行状态,当瓦斯浓度超标时,立即联动平台切断设备电源,同时通过视频指导现场人员撤离,实现 “监测 - 预警 - 处置” 的快速响应。

此外,其低功耗与智能化设计,为长期稳定运行与高效管理提供保障。针对高危场景供电不便、维护成本高的问题,小型防爆多功能云台采用低功耗芯片与智能休眠技术,在待机状态下功耗可降至 10W 以下,若搭配太阳能供电模块,可实现无外接电源的长期运行,尤其适合偏远地区的油气井场、输气管道等场景。同时,云台支持 4G/5G 或工业以太网通信,可将采集的视频、传感数据实时传输至远程管理平台,管理人员通过电脑或手机即可查看现场情况、调整设备参数,无需频繁到现场维护。某石油公司通过搭建统一的云台管理平台,实现了对全国 200 余个偏远井口的小型防爆云台集中管控,每月维护成本降低 60%,且通过数据分析提前发现 3 起设备异常,避免了潜在安全事故。

在高危行业安全管理日益严格、智能化转型加速的背景下,小型防爆多功能云台已不再是简单的辅助设备,而是成为现场安全防控、作业效率提升的 “核心中枢”。它以安全为基、以灵活为翼、以多功能为核,破解了高危场景设备应用的多重痛点,为石油、煤矿、燃气等行业的安全发展与智能化升级提供了可靠的技术支撑,未来随着 AI 算法、边缘计算的融入,其在风险预判、自动处置等方面的能力将进一步提升,成为高危场景下更智能的 “安全卫士”。